Ohne Schmierung geht nichts: Jedes Lager läuft mit Fett- oder Ölschmierung, was die Grundvoraussetzung für die Vermeidung eines metallischen Kontakts der Lagerkomponenten, sprich von Wälzkörpern, Lagerringen und Käfig, ist. In speziellen Fällen können Lager auch mit einem Festschmierstoff geschmiert werden. Die Schmierung zählt neben Reibung und Verschleiß zum Fachgebiet der Tribologie. Die wohl wichtigste Funktion von Schmierung besteht darin, die beiden anderen Aspekte (also Reibung und Verschleiß) möglichst gering zu halten. Schmierung bringt neben der Reduzierung von Reibung und Verschleiß aber auch noch weitere Vorteile mit sich, die in der Liste zu sehen sind.

Funktionen der Schmierung:

• Verringerung von Reibung und Verschleiß

• Abführung von Reibungswärme

• Verlängerung der Lagerlebensdauer

• Verhinderung von Rost

• Schutz vor Eindringen von Fremdkörpern

Eine optimale Schmierung ist die Grundvoraussetzung für eine lange Lagerlebensdauer.

Die Schmiermittelauswahl

Je nach Lager variiert die Schmierungsmethode zwischen Fett- und Ölschmierung. Zudem muss beachtet werden, dass sich nicht zu viel oder wenig Schmierstoff im Lager befindet. Wusstet ihr, dass statistisch gesehen Probleme mit der Schmierung die Hauptausfallursache von Wälzlagern sind?

Die gewählte Schmierungsmethode muss an die Betriebsbedingungen (vor allem an die Drehzahl und Betriebstemperatur des Lagers) angepasst sein und ihnen gerecht werden, damit die Schmierung maximale Wirksamkeit zeigt. Wichtig ist darüber hinaus, dass es sich beim verwendeten Schmierstoff um ein Qualitätsschmiermittel handelt und sich die korrekte Menge an Schmiermittel im Lager befindet. Eine andere zentrale Voraussetzung ist, dass die Konstruktion der Lager so gestaltet ist, dass das Eindringen von Fremdkörpern und gleichzeitig das Austreten des Schmiermittels nicht möglich ist.

Dazu bieten Wälzlagerhersteller wie NTN für einige Baureihen Typen mit einer direkten Abdichtung an.

Eine weitere Möglichkeit besteht darin, dass Lager extern abgedichtet werden, dabei stehen verschiedene Dichtungskonzepte zur Verfügung. Bei der Wahl des Dichtungskonzeptes ist die gegebenenfalls daraus veränderte Grenzdrehzahl zu beachten (Reibungswärme der Dichtung).

| Fettschmierung | Ölschmierung | |

| Handhabung | sehr gut | akzeptabel |

| Zuverlässigkeit | gut | sehr gut |

| Kühleffekt | ungeeignet | gut* |

| Dichtungsvarianten | gut | akzeptabel |

| Reibungsverluste | gut | gut |

| Umweltbelastung | gut | akzeptabel |

| Hohe Drehzahlen | akzeptabel | gut |

Die Wahl des Schmierstoffs muss immer abgewogen werden. Man bemerkt: Was die eine Schmierungsmethode (nicht) kann, kann die andere hier und da besser – manchmal aber auch schlechter.

* Ölkreislauf erforderlich

Fettschmierung

Fett ist zum einen das am weitesten verbreitete Schmiermittel, zum anderen ist eine Fettschmierung im Allgemeinen relativ einfach und kostengünstig durchzuführen.

Die Eigenschaften aller Fette werden hauptsächlich durch die Art des verwendeten Grundöls und durch die Kombination von Verdickungsmitteln und verschiedene Additive bestimmt. Als Grundöl kommen hauptsächlich Mineralöle, synthetische Öle wie Esteröl und synthetisches Kohlenwasserstofföl, aber auch ätherische Öle zum Einsatz. Es wird zwischen Fetten mit gering viskosem Grundöl, die für niedrige Temperaturen und hohe Drehzahlen geeignet sind, und Fetten mit hochviskosem Grundöl unterschieden. Letztere kommen bei Anwendungen mit hohen Temperaturen und hohen Belastungen zum Einsatz. Verdickungsmittel, die dem Grundöl beigemischt werden, lassen sich in die beiden Grundtypen Metallseifen und Nicht-Metallseifen einteilen. Die unterschiedlichen speziellen Eigenschaften eines Fettes, wie Grenztemperaturbereich, mechanische Stabilität, Wasserbeständigkeit usw., hängen überwiegend von der Art des verwendeten Verdickungsmittels ab. Je nach Verwendungszweck werden dem Fett verschiedene Additive zugesetzt, um die Eigenschaften des Fetts weiter anzupassen. Typische Additive sind Antioxidationsmittel, Hochdruckadditive (EP-Additive), Rostschutzmittel und Korrosionsschutzmittel.

Auch die Fettmenge, mit der das Lager befüllt wird, ist von der Drehzahl abhängig. Die bei den jeweiligen Betriebsbedingungen zu verwendende Fettmenge hängt im Allgemeinen jedoch gleich von mehreren Faktoren ab, die sich auf die Größe und Form des Gehäuses, die Platzverhältnisse und die Art des verwendeten Fettes beziehen. Als Faustregel für die meisten Anwendungen gilt, dass Lager zu 30 % bis 40 % des Lagerfreiraums bzw. das Gehäuse zu 30 % bis 60 % befüllt sein sollten. Bei hohen Drehzahlen und minimalen Temperaturanstiegen ist es ratsam, eine reduzierte Fettmenge zu verwenden. Zu hohe Fettmengen können jedoch zu einem Temperaturanstieg führen, wodurch das Fett erweicht und es infolgedessen zu einem Fettaustritt kommen kann. Oxidation und Verfall können zudem zu einer Beeinträchtigung der Schmierwirkung führen.

Beim Einsatz einer Fettschmierung ist die Beachtung der Nachschmierfrist extrem wichtig, da die Schmierleistung eines Fettes mit der Zeit nachlässt. Dies bedeutet, dass Lager in bestimmten Zeiträumen nachgefettet werden müssen. Dabei sind die Nachschmierintervalle nicht einheitlich, denn sie hängen mitunter von der Fettsorte, der Lagerart, den Temperaturen und der Drehzahl ab. Möglich ist auch eine einmalige Fettbefüllung (Lebensdauerbefettung), wenn die Nachschmierfrist größer als zum Beispiel die Lebensdauer eines Lagers ist oder es sich bei dem Lager um ein abgedichtetes Lager handelt und das Nachschmieren zu aufwändig wäre. Im Hinblick auf die Mischbarkeit von verschiedenen Fetten sind die Herstellerangaben zu beachten. In der Regel ist das Mischen aufgrund unterschiedlicher Grundsubstanzen und Additive einzelner Fette jedoch eher eine keine gute Idee, da das Risiko besteht, dass es zu einer chemischen Reaktion der verschiedenen Bestandteile kommt.

Ölschmierung

Die geläufigste Alternative zu einer Fettschmierung ist die Ölschmierung. Diese stellt die ideale, jedoch zugleich auch teurere Wahl dar und wird vor allem bei Wälzlagern mit Linienkontakt der Fettschmierung vorgezogen. Ölschmierung wird vornehmlich bei Anwendungen eingesetzt, bei denen die vom Lager oder von anderen Quellen erzeugte Wärme von der Lagerung abgeleitet und nach außen abgeführt werden soll. Zugleich wird häufig ein hoher Anspruch an die Abdichtung sowie die Filterung des Öls gelegt, was mit höherem konstruktivem Aufwand verbunden ist. Im Kontext der Wälzlager kommen im Temperaturbereich von -30 °C bis 150 °C Mineralöle wie Maschinenöl, Spindelöl oder Turbinenöl zum Einsatz, bei Temperaturen außerhalb der genannten Spanne werden Lager mit synthetischen Ölen (Esteröl, Silikonöl, fluoriertes Öl) geschmiert. Auch bei Ölen gilt allgemein, dass eine Vermischung verschiedener Öle vermieden werden sollte oder eine detaillierte Verträglichkeitsanalyse durchzuführen ist. Ein zentraler Aspekt im Kontext der Schmieröle ist die kinematische Viskosität v , anhand welcher die Schmierfähigkeit eines Öls gemessen wird.

| Lagerart | Kinematische Viskosität mm2/s |

| Kugellager, Zylinderrollenlager, Nadellager | ≥13 |

| Pendelrollenlager, Kegelrollenlager, Axial-Nadellager | ≥20 |

| Axial-Pendelrollenlager | ≥30 |

Im Allgemeinen werden bei Rollenlagern höherviskose Öle als bei Kugellagern verwendet, da erstere mit niedrigeren Drehzahlen laufen und schwerere Lasten tragen.

Dabei soll möglichst eine Vollschmierung nach der Elastohydrodynamischen Schmierung (EHD) erfolgen, die zu einer vollständigen Trennung der Oberflächen führt. Vergleichen kann man das Abrollen der Wälzkörper auf der Laufbahn nach EHD beispielsweise mit einem Wasserskifahrer, der eine gewisse Grundgeschwindigkeit benötigt, um ein Fahren bzw. eine Bewegung der Skier auf dem Wasser zu realisieren, anstatt unterzugehen. So darf auch die Schmierfähigkeit des Öls nicht zu hoch oder niedrig sein, denn beispielsweise bei keinem bzw. einem zu dünnen Ölfilm lassen Schäden an der Lagerlaufbahn meist nicht allzu lang auf sich warten.

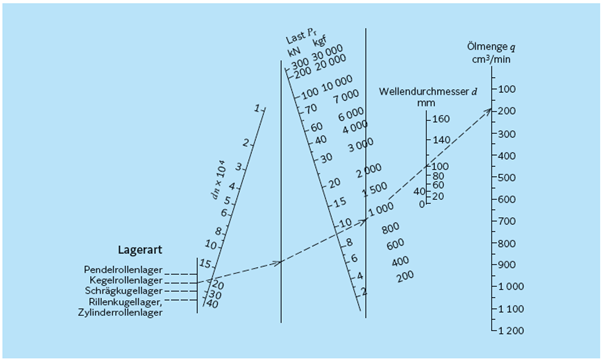

Für die Berechnung der erforderlichen Ölmenge wird Formel 6 verwendet.

Formel 6

Q = K x q

Q -> Ölmenge pro Lager cm3/min

K -> Zulässiger Öltemperaturanstiegsfaktor

q -> Schmiermittelmenge nach Diagramm

Dies ist der Schlüssel zur Ermittlung der benötigten Ölmenge, dafür wird der zulässige Öltemperaturanstiegsfaktor mit der Schmiermittelmenge multipliziert.

Die erforderliche Ölmenge muss berechnet werden, um zu gewährleisten, dass die durch das Schmieröl abgeführte Wärme in etwa der Wärmemenge entspricht, welche durch das Lager und andere Quellen erzeugt wird. In der Praxis wird die errechnete Menge dann mit einem Sicherheitsfaktor von 1,5 bis 2,0 multipliziert, weil die abgestrahlte Wärme des Gehäuses je nach Bauart abweicht.

Das Diagramm zeigt die Richtlinien für die Ölmenge: Die Schmiermittelmenge variiert je nach Lagerart. Vorgehensweise: Man startet links bei der Lagerart und geht dann das Diagramm anhand der Parameter dn, Pr und d (von links nach rechts) durch. Der Schnittpunkt mit der senkrechten Linie ohne Skala stellt immer den neuen Ausgangspunkt dar.

Ein regelmäßiges Checken der Ölmenge und Ölreinheit ist dabei unabdingbar. Die Intervalle eines Austauschs des Schmieröls sind individuell, da es auf die Betriebsbedingungen, die Ölmenge und Ölart ankommt. Als grober Richtwert gilt, dass bei Betriebstemperaturen bis zu 50 °C einmal jährlich und bei Temperaturen zwischen 80 und 100 °C in dreimonatigen Abständen das Öl gewechselt werden sollte. Darüber hinaus muss beachtet werden, dass sich die Schmierstofflebensdauer ab Temperaturen von 80 °C alle 10 °C annäherungsweise um 50 % verringert.

Feststoffschmierung

In Sonderfällen, beispielsweise, wenn eine Fett- oder Ölschmierung nicht möglich ist, kommen alternativ auch Feststoffschmiermittel zum Einsatz. Festschmierstoff besteht aus einem Schmieröl, das die gleiche Viskosität wie ein herkömmliches Öl hat, sowie einem ultrahochpolymeren Polyethylen. Die beiden Bestandteile werden in einer flüssigen Phase vermengt. Nach Erhitzung und Abkühlung verfestigt sich diese Substanz, sodass eine große Menge Schmiermittel in der Polymerstruktur aufgenommen wird. Selbst bei starken Vibrationen oder Zentrifugalkräften tritt der Schmierstoff nicht aus einem rotierenden Lager aus. Darüber hinaus wird Feststoffschmierung in Anwendungen eingesetzt, in denen Schmutz ins Lager eintreten kann oder gewöhnlicher Schmierstoff einfach ausgewaschen wird, denn so wird der Schmutz durch den Festschmierstoff blockiert, da dieser den Lagerfreiraum ausfüllt und fest eingegossen ist. Ebenso wird die Feststoffschmierung in der Lebensmittelindustrie eingesetzt, dort bestünde andernfalls das Risiko, dass austretender Schmierstoff mit den Lebensmitteln kontaminiert. Soweit ganz vorteilhaft, oder? Dennoch ist Feststoffschmierung aufgrund der erhöhten Reibung im Lager nicht für Anwendungen mit hohen Drehzahlen geeignet. Deswegen führt nie ein Weg daran vorbei, besonders auf die notwendigen Drehzahlen zu achten.

Der Kappa-Wert

Zum Abschluss dieses Kapitels folgen noch ein paar Worte zum Kappa-Wert, einem weiteren zentralen Parameter im Bereich der Schmierung. Dieser ist individuell für jeden Schmierstoff und die Betriebsbedingungen zu ermitteln und wird zugleich für die Bestimmung von aISO, dem Faktor für die Betriebsbedingungen der modifizierten Lebensdauer eines Wälzlagers, benötigt. Der Kappa-Wert stellt das Viskositätsverhältnis von tatsächlicher kinematischer Viskosität v und Nennviskosität v1 dar und beschreibt die Schmierbedingungen in einem Wälzlager in einem Betriebspunkt, also spielen hier Wälzlagertyp, Größe, Schmierstoff, Drehzahl und Temperatur eine Rolle.

Der Kappa-Wert lässt sich dabei in drei Schmierbedingungen unterteilen. Bei einem Wert von κ ≤ 0,1 liegt Grenzschmierung vor. Es bildet sich kein tragender Schmierfilm aus, was zu einem Festkörperkontakt und erhöhter Reibung bzw. Verschleiß führt. Bei einem Kappa-Wert von 0,1 < κ ≤ 4 spricht man von Mischreibung. Aufgrund der weiterhin zu geringen Schmierfilmdicke liegt weiterhin partieller Festkörperkontakt vor, sodass die Rauheitsspitzen vereinzelnd ineinandergreifen. Die Reibung ist in diesem Fall jedoch bereits reduziert. Erst bei κ > 4 liegt die sogenannte Vollschmierung und somit ein vollständig trennender Schmierfilm vor, welcher die Kontaktflächen trennt.

Das könnte Dich auch interessieren

Abdichtung

Während der Gestaltung einer Lagerung begleitet euch immer wieder das Thema der Abdichtung. Im Folgenden wird es sowohl um inkorporierte als auch um externe Dichtungskonzepte

Lebensdauerberechnung

Mist – Lagerschaden! Wenn ihr bedenkt, dass Wälzlager einer anhaltenden Druck- und Scherbelastung ausgesetzt sind, ist dies zunächst einmal nichts Ungewöhnliches. Entscheidend ist dabei eher

Überblick Wälzlagerarten

Falls ihr in unserem Beitrag zu den Wälzlagergrundlagen vorbeigeschaut haben solltet, wisst ihr wahrscheinlich schon, dass sich Wälzlager grundsätzlich in zwei Bauformen – nämlich Kugellager