Werkstoffe und Fertigung

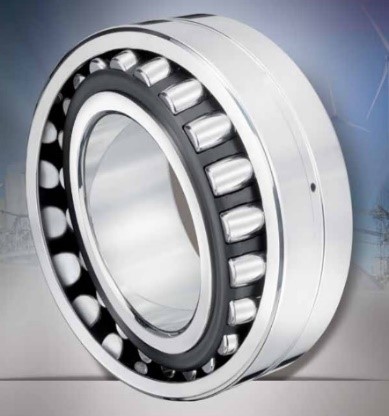

Habt ihr schon in unser Kapitel Aufbau und Funktionsweise geschaut? Vielleicht habt ihr euch ja dabei gefragt, woraus Wälzlager eigentlich bestehen. Ein paar Antworten auf diese Fragen und weitere Hintergrundinfos zur Wälzlagerfertigung findet ihr hier.

Werkstoffe: Wälzkörper und Lagerringe

In den meisten Fällen bestehen sowohl die Wälzkörper als auch die Lagerringe aus Wälzlagerstahl, der nach ISO-Bezeichnung 100Cr6 genormt ist. Der verwendete Stahl muss hochrein sein und sollte nur geringste metallische Einschlüsse enthalten. Eine weitere wichtige Voraussetzung ist, dass der Werkstoff hohen Belastungen standhalten kann. Nur so kann garantiert werden, dass sich die Wälzlager später durch eine hohe Präzision und Drehgenauigkeit auszeichnen. Die Materialien, aus denen die Ringe und Wälzkörper bestehen, sollten zudem nach der Bearbeitung eine hohe Härte aufweisen. Außerdem müssen sie eine gute Beständigkeit gegen Wälzermüdung, Verschleißfestigkeit und eine ausreichende Maßhaltigkeit gewährleisten können. Bei NTN wird der japanische Wälzlagerstahl mit dem Namen SUJ2 nach JIS, der dem Material 100Cr6 entspricht, verwendet.

Heutzutage können die Wälzkörper auch aus Keramik gefertigt sein. Dies bietet verschiedene Vorteile. So sind Keramikwälzkörper beispielsweise im Vergleich zu Stahlwälzkörpern leichter, was zu geringeren Fliehkräften und somit einer besseren Energieeffizienz führt. Wälzkörper aus Keramik werden deshalb bei sehr hohen Drehzahlen eingesetzt und eigenen sich auch bei kalten sowie äußerst hohen Betriebstemperaturen. Ein weiterer Vorteil von Keramikwälzkörpern ist, dass sie einen Stromdurchgang durch das Lager verhindern, da sie nicht elektrisch leitfähig sind. Auch die Lagerringe können inzwischen aus Keramik bestehen, was jedoch sehr selten und nur bei Sonderanwendungen mit extremen Temperaturen notwendig ist.

Werkstoffe: Käfig

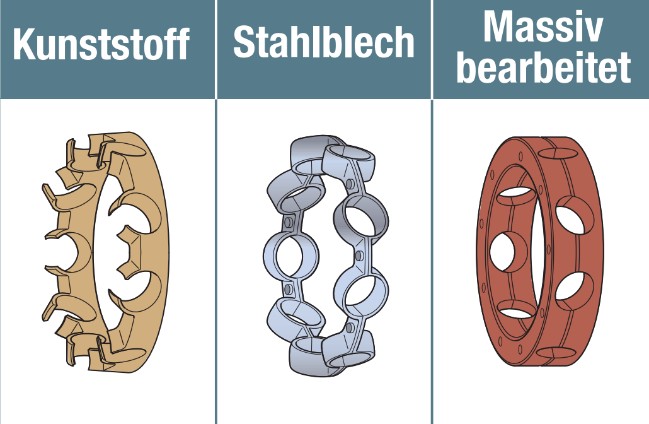

Hinsichtlich der Käfige muss zunächst beachtet werden, dass diese eine hohe Festigkeit besitzen müssen, um Vibrationen und Stoßbelastungen aufnehmen zu können. Darüber hinaus sollten die Käfigmaterialien einen niedrigen Reibungskoeffizienten haben, über ein geringes Gewicht verfügen und den im Lager herrschenden Temperaturen standhalten können. Kleine und mittelgroße Wälzlager sind im Allgemeinen mit Stahlblechkäfigen ausgestattet, während große Lager eher mit Massivkäfigen, die zumeist aus Messing bestehen, ausgerüstet werden. Messingkäfige sind für starke Vibrationen geeignet und können im Vergleich zu Stahlblechkäfigen beim Beschleunigen und Abbremsen der Wälzkörper größeren Belastungen standhalten. Darüber hinaus werden auch Käfige aus Kunststoff verwendet. Diese Käfige sind bei starken Vibrationen sehr gut einsetzbar und charakterisieren sich dadurch, dass ihre Reibung sowie ihre Temperatur- und Geräuschentwicklung insgesamt gering sind.

| Käfigmaterial | Vor- und Nachteile |

| Stahlblech | Vorteile: schränkt die Betriebstemperatur des Lagers nicht ein, kostengünstig Nachteile: nur begrenzt bei Vibrationen geeignet |

| Messing | Vorteile: keine Temperatureinschränkung, bei Vibrationen geeignet, guter Widerstand gegen extreme Beschleunigungen Nachteile: teuer |

| Kunststoff | Vorteile: elastisch und für starke Vibrationen geeignet, geringe Temperatur- und Geräuschentwicklung, niedrige Reibung Nachteile: eingeschränkte Einsatztemperatur |

Hier findet ihr eine Übersicht zu den Vor- und Nachteilen der drei Käfigmaterialien Stahlblech, Messing und Kunststoff.

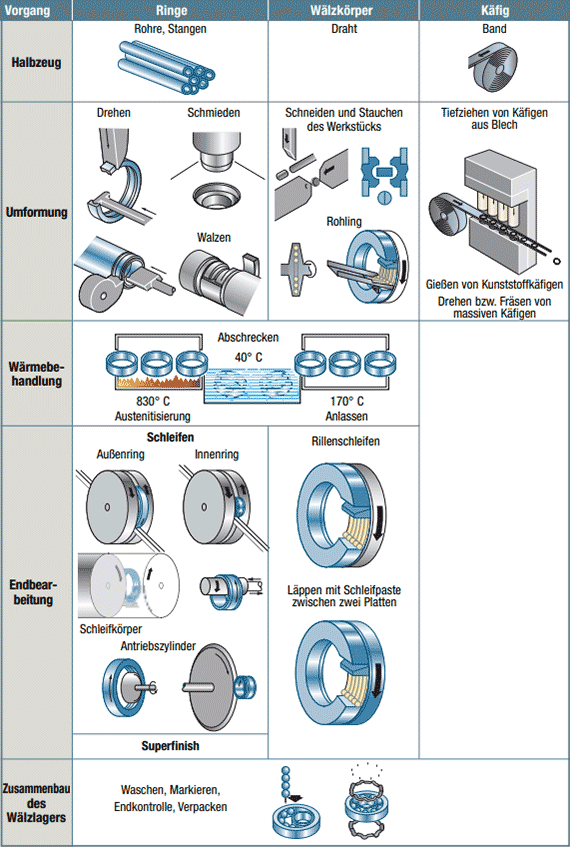

Fertigung der Lagerringe

Nicht nur das verwendete Material, sondern auch die Fertigung der Bestandteile eines Wälzlagers ist interessant. Für die Lagerringe wird Rohmaterial in Form von Rohren oder Stangen verwendet. Dieses wird zu Beginn entweder spanend oder umformend bearbeitet. Bei der spanenden Bearbeitung werden die Ringe, die sich in einem kalten Zustand befinden, mit einem Schneidwerkzeug grob- und feingedreht. Das Umformen wird in Schmieden und Rollen unterteilt. Beim Schmieden wird ein zuvor erwärmter Rohling verformt. Das weiterhin warme Material wird dann im Prozess des Rollens durch Drehen mithilfe eines formgebenden Werkzeugs weiter gebogen. Nachdem der Stahl mit einer der beiden Methoden zu einer Ringform verarbeitet wurde, werden die Ringe im Prozess der Austenitisierung zunächst auf ihre Austenitisierungstemperatur erhitzt. Danach werden die Lagerringe abgeschreckt. Das Ziel ist dabei, dass die Ringe die gewünschte Härte erhalten. Im dritten Schritt, beim Anlassen, wird der Stahl nochmals erwärmt, um die entstanden Eigenspannungen im Werkstoff abzubauen. Um die Endform herzustellen, werden die Lagerringe nun weiter geschliffen, so dass die Durchmesser der Ringe auf Maß gebracht werden und die Lagerlaufbahnen vollständig bearbeitet sind.

Fertigung der Wälzkörper

Als Rohmaterial für die Wälzkörper wird Stahl in Form von Rundstangen verwendet. Der daraufhin abgelängte Rohling wird zunächst gepresst, gestanzt sowie tiefgezogen, bevor er mithilfe einer Kugelmühle in eine runde Form gebracht wird. Wälzkörper werden im Übrigen derselben Wärmebehandlung wie Innenring und Außenring unterzogen. Anschließend wird die Geometrie der Kugeln verbessert, indem diese in mehreren Bearbeitungsschritten geschliffen werden. In der Endbearbeitung werden die Wälzkörper abschließend kontrolliert, sortiert und konserviert.

Fertigung des Käfigs

Der Ablauf einer Käfigfertigung am Beispiel des Stahlblechkäfigs lässt sich wie folgt beschreiben: Zunächst wird ein Stahlblechband so ausgestanzt und so geformt, dass darin Platz für die Wälzkörper geschaffen wird. Der Käfig besteht hier aus zwei Hälften, die entweder durch Punktschweißen oder Nieten später verbunden werden. Nachdem die Kugeln zwischen den Lagerringen eingelegt und positioniert wurden, kann der Käfig eingesetzt und beide Hälften verbunden werden.

| Material | Einsatz | Vor- und Nachteile |

| Stahl | Lagerringe, Wälzkörper | Vorteile: hält hohen Belastungen und Stoßbewegungen stand, nicht bruchanfällig, geräuschärmer als Keramik Nachteile: hohes Gewicht und eher geringe Grenzdrehzahlen, ohne Wärmebehandlung standardmäßig bei NTN Wälzlagern nicht für Temperaturen über 120 °C geeignet |

| Keramik | Lagerringe, Wälzkörper | Vorteile: leichter als Stahl und höhere Grenzdrehzahlen, Einsatz bei kalten und heißen Temperaturen Nachteile: anfällig bei hoher Last und Stößen, höhere Geräuschbildung als Stahl, vergleichsweise teuer |

Die Anwendungsfelder sowie Vor- und Nachteile von Stahl und Keramik sind hier zu finden.

Hier seht ihr eine Übersicht der einzelnen Schritte des Fertigungsablaufs von Standard-Wälzlagern.

Weitere Informationen auf wälzlagerwissen.de

Nun ist also deutlich geworden, woraus und wie Wälzlager gefertigt werden. Wenn ihr mehr erfahren wollt, könnt ihr euch auf wälzlagerwissen.de auch über die verschiedenen Wälzlagerarten, die Auswahl des korrekten Lagers oder die Gestaltung der Lagerung informieren.

Das könnte Dich auch interessieren

Aufbau und Funktionsweise

Bestandteile des Wälzlagers Zu den Grundlagen der Wälzlagertechnik zählen der Aufbau und die Funktionsweise von Wälzlagern. Um entspannt einzusteigen, lernt ihr hier alles über die

Lebensdauerberechnung

Mist – Lagerschaden! Wenn ihr bedenkt, dass Wälzlager einer anhaltenden Druck- und Scherbelastung ausgesetzt sind, ist dies zunächst einmal nichts Ungewöhnliches. Entscheidend ist dabei eher

Überblick Wälzlagerarten

Falls ihr in unserem Beitrag zu den Wälzlagergrundlagen vorbeigeschaut haben solltet, wisst ihr wahrscheinlich schon, dass sich Wälzlager grundsätzlich in zwei Bauformen – nämlich Kugellager