Vielleicht habt ihr in unseren anderen Beiträgen schon interessante Fakten zu Schadentypen wie den Ermüdungsschaden oder Verschleiß gelernt. In diesem Beitrag geht es nun um einen weiteren Schaden: die plastische Verformung. Die plastische Verformung lässt sich als permanente Verformung durch Überschreitung der Streckgrenze definieren. Dies kann in der Regel auf zwei verschiedene Arten geschehen:

- Überlast

- Eindrückungen durch Partikel

Überlast

Man spricht von einer Überbelastung, wenn sich die Hertz‘sche Pressung im Wälzkontakt oberhalb der zulässigen Kontaktspannung befindet. Eine ungeeignete Handhabung des Wälzlagers kann zu einer plastischen Verformung führen (beispielsweise Hammerschläge während der Montage). Montagefehler, das heißt vorwiegend menschliche Fehler, lassen sich nie zu 100% ausschließen. Hier empfiehlt es sich in der Praxis, eine Montageschulung bei einem Wälzlagerhersteller zu besuchen. Dort wird erklärt, wie und mit welchem Werkzeug man ein Wälzlager am besten montiert. Nicht nur im Stillstand, sondern auch im dynamischen Betrieb des Wälzlagers kann es zu Überlast kommen: Eine plastische Verformung bildet sich hier aufgrund einer dynamischen (Über-)Belastung (dynamische Tragzahl C) oder infolge von Stößen.

Statische Tragzahl C0 und statische Sicherheit S0

Die Berechnung der statischen Sicherheit S0 stellt einen entscheidenden Faktor dar, um plastische Verformungen aufgrund der jeweiligen Betriebsbedingungen auszuschließen. Die Wälzlagerhersteller empfehlen je nach Anwendung gewisse Werte für die statische Sicherheit S0. Empfehlungen dazu findet man in den Katalogen der Wälzlagerhersteller (zum Beispiel NTN Katalog). Diese kann mit Hilfe der folgenden Formel berechnet werden.

Formel 17:

S0 = C0 / P0

Formel 2 (siehe auch: Beitrag Lebensdauerberechnung):

P0 = X0 x Fr + Y0 x Fa

Die statische Tragzahl C0 findet man in der Maßtabelle der jeweiligen Wälzlagerhersteller. Diese bezieht sich auf eine definierte statische Grenzlast, bei der ein bestimmtes Maß an dauerhafter Verformung auftritt.

Die äquivalente statische Belastung P0 kann für Radiallager mit Hilfe der Formel berechnet werden.

S0 = statische Sicherheit

C0 = statische Tragzahl

P0 = äquivalente statische Belastung

Eindrückungen durch Partikel

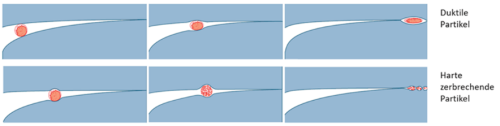

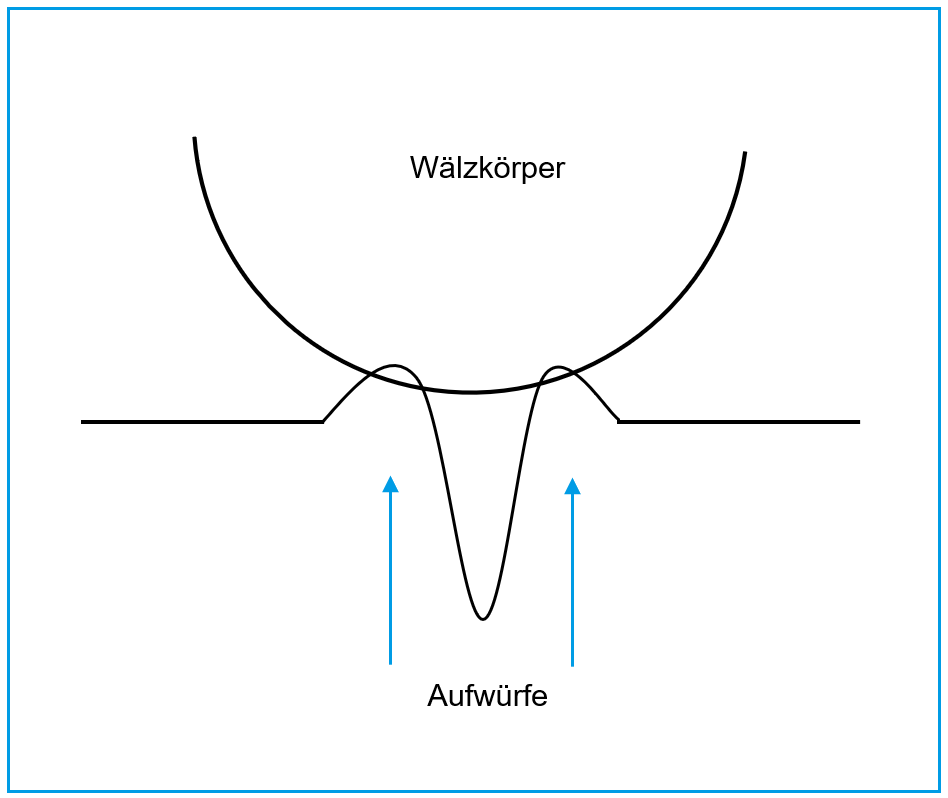

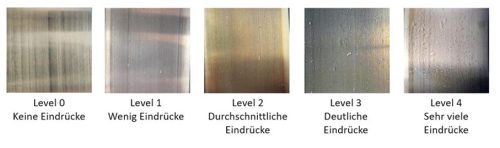

Wälzkörper können Partikel überrollen, die zum Beispiel durch mangelnde Sauberkeit oder fehlerhafte Handhabung ins Lager eingedrungen oder aus Verschleiß an sich entstanden sind. Dabei findet man sowohl auf den Laufflächen der Lagerringe als auch auf den Wälzkörpern plastische Verformungen (siehe Abbildung).

Durch das Eindringen der Partikel in die Oberfläche wird Material verdrängt. Der nachfolgende Wälzkörper überrollt diese Aufwürfe wieder. Reicht die Höhe des Schmierfilms nicht aus, dann kommt es zum direkten Kontakt zwischen dem Aufwurf und den Wälzkörpern. Darüber hinaus treten in den Aufwürfen Spannungsspitzen auf. Es kommt zu einer Materialermüdung an diesen Stellen und zum Abplatzen der Aufwürfe. Die Folge ist ein Ermüdungsschaden. Anschaulicher lässt sich das Ganze mit einem Marathonläufer (hier: Wälzlager) vergleichen, der einen Stein (hier: Fremdpartikel) im Schuh hat. In einem solchen Fall würde der Läufer auch frühzeitig aufgeben.

Größe und Form dieser plastischen Verformung hängen von der Art, Größe und Härte der Partikel ab: Es wird zwischen weichen Partikeln, Partikeln aus gehärtetem Stahl sowie harten, mineralischen Partikeln unterschieden. Beispiele für die drei Arten der Eindrückungen durch Partikel sind in der Tabelle zu finden.

Art der Partikel | Beispiele |

weiche Partikel | Fasern, Elastomere/Kunststoffe |

Partikel aus gehärtetem Stahl | aus Verzahnungen oder Lagern |

harte, mineralische Partikel | Sand (Silikat) |

Harte Partikel verursachen im Vergleich zu den anderen Arten die größten Eindrückungen.

Selbst kleinste Partikel im µ-Bereich haben gravierende Auswirkungen, weshalb bei der Montage und Verwendung von Wälzlagern absolute Reinlichkeit geboten ist: Der Schmierstoff sollte fachgerecht aufbewahrt und erst vor der Befettung geöffnet werden. Auch eine verbesserte Abdichtung kann einen Lösungsansatz darstellen, um Verschmutzungen im Schmierstoff zu minimieren.

Das könnte Dich auch interessieren

Abdichtung

Während der Gestaltung einer Lagerung begleitet euch immer wieder das Thema der Abdichtung. Im Folgenden wird es sowohl um inkorporierte als auch um externe Dichtungskonzepte

Elektroerosion

In diesem Beitrag (basierend auf ISO 15243) soll sich alles ums Thema Elektroerosion drehen – doch was ist das? Unter Elektroerosion wird eine lokale Gefügeveränderung

Ermüdungsschaden

Wenn ein Wälzlager nach geraumer Zeit trotz korrekter Lagerauswahl, Schmierung und Handhabung „seinen Geist aufgibt“, handelt es sich mit hoher Wahrscheinlichkeit um einen Ermüdungsschaden. Dabei

Korrosion

Habt ihr schon einmal etwas von Korrosion gehört? Korrosion wird nach ISO 15243 grundlegend in zwei Hauptformen unterteilt: Korrosion durch Feuchtigkeit und Reibkorrosion. Reibkorrosion lässt

Risse und Brüche

Risse und Brüche sind nicht nur extrem ärgerlich, sie stellen auch die mit am häufigsten auftretende Art von Wälzlagerschäden dar. Gründe für die Entstehung solcher

Verschleiß

Wälzlager haben, wie andere Maschinenkomponenten auch, mit Problemen wie Verschleiß zu kämpfen. Verschleiß beschreibt die fortschreitende Entfernung von Material an Oberflächen. Der Verschleiß entsteht durch