In diesem Beitrag (basierend auf ISO 15243) soll sich alles ums Thema Elektroerosion drehen – doch was ist das? Unter Elektroerosion wird eine lokale Gefügeveränderung und Entfernung von Material aus der Kontaktoberfläche verstanden. Diese Gefügeveränderung entsteht durch schädigende elektrische Ströme.

Elektroerosion ist immer Ausgangspunkt für ein steigendes Geräuschniveau der Maschine und sorgt gegebenenfalls für frühzeitige Lagerausfälle und ungeplante Maschinenstillstände. Sie sollte aufgrund ihrer optischen Ähnlichkeit nicht mit False Brinelling verwechselt werden. Insgesamt tritt Elektroerosion übrigens besonders häufig bei Rillenkugellagern auf, weil diese vergleichsweise oft in Elektromotoren und Generatoren eingebaut sind. Und woher kommt jetzt der Strom? Mögliche Ursachen sind beispielsweise ein asymmetrischer Magnetfluss im Motor, eine nicht geschirmte Verkabelung oder ein schnellschaltender Frequenzumrichter. Es existieren laut ISO 15243 zwei Formen der Elektroerosion: der Stromdurchgang und die Kriechströme.

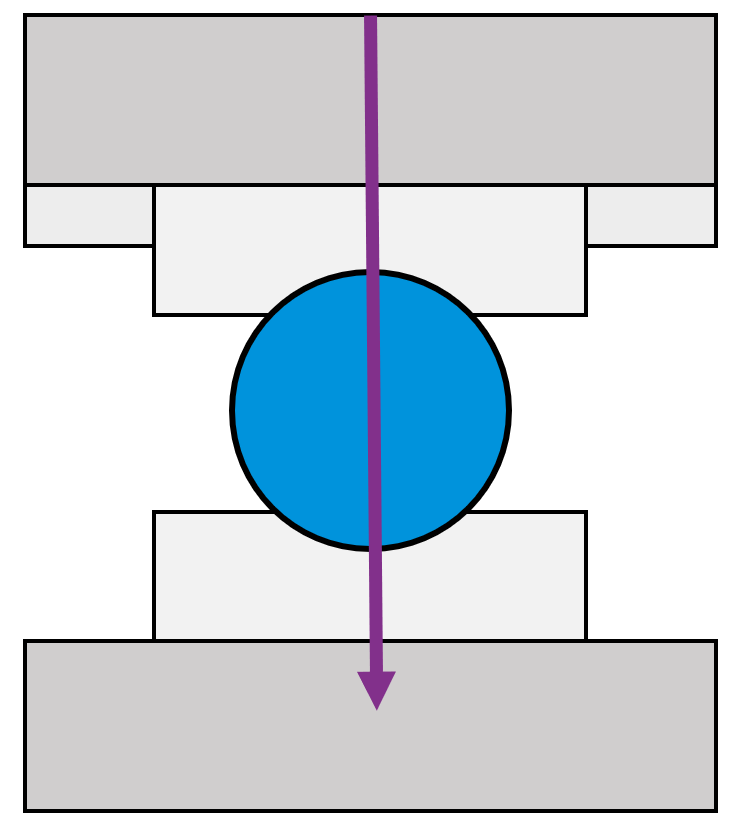

Hier ist ein Rillenkugellager mit Stromfluss vereinfacht dargestellt.

Stromdurchgang

Wenn die elektrische Spannung den Isolationswiderstand der Wälzlagerkomponenten überschreitet, entsteht ein elektrischer Strom, der vom einen Ring über die Wälzkörper und durch den Schmierfilm auf den anderen Ring fließt. Währenddessen kommt es zu einer konzentrierten elektrischen Entladung. Die sich dabei bildende lokale Erwärmung, die übrigens innerhalb eines extrem kurzen Zeitraums stattfindet, führt zu einem Aufschmelzen des Kontaktbereichs und zu einem Verschweißen der Kontaktpartner. Die so entstandene Verbindung wird kurz darauf wieder getrennt, da sich das Lager weiterdreht. Dieser Vorgang geschieht kontinuierlich. Schließlich ist der Stromdurchgang in Form aneinandergereihter Krater auf der Oberfläche erkennbar. Die Krater können einen Durchmesser bis zu 500 µm erreichen.

Kriechströme

Als Kriechstrom wird ein unkontrollierbarer und unerwünschter Stromfluss bezeichnet, welcher dauerhaft vorhanden ist. Typisch für Kriechströme ist, dass sich Krater auf den Oberflächen bilden, die dicht aneinander liegen und sich zugleich durch nur sehr geringe Durchmesser um wenige µm charakterisieren. Sowohl an den Laufbahnen als auch auf den Wälzkörpern (Rollen) entstehen Rillen, denn der Strom wird über den kompletten Kontaktbereich übertragen. Hierbei spricht man von einer Kontaktellipse bei Kugellagern und von einer Linie bei Rollenlagern. Kugeln zeigen dunkle Verfärbungen und die Oberfläche erscheint matt. Untersucht man die Kugeln anschließend unter einem Mikroskop, wird man Schmelzkrater finden. Außerdem verschlechtert sich der Schmierstoffzustand.

Bei der Elektroerosion ist ein Stromdurchgang im Wälzlager für die Entstehung von Schäden verantwortlich, wie ihr anhand dieses Schrägkugellagers erkennen könnt.

Prävention von Elektroerosion

Das Risiko von Elektroerosion lässt sich reduzieren, sofern die Welle, das Gehäuse und/oder das/die Wälzlager mit einer entsprechenden Isolierung versehen wird/werden. Eine Möglichkeit ist der Einsatz keramik- oder kunststoffbeschichteter Wälzlager, die mit einem der besagten Werkstoffe ummantelt sind, zum Beispiel die Lagerreihe 7MC3 von NTN mit Keramik. Solche ummantelten Lager können dann mitunter in Generatoren im Windkraftbereich eingesetzt werden. Generell bietet sich zudem die Verwendung von Keramikwälzkörpern an, um ein Verschweißen der Wälzpartner zu vermeiden.

Das könnte Dich auch interessieren

Risse und Brüche

Risse und Brüche sind nicht nur extrem ärgerlich, sie stellen auch die mit am häufigsten auftretende Art von Wälzlagerschäden dar. Gründe für die Entstehung solcher

Korrosion

Habt ihr schon einmal etwas von Korrosion gehört? Korrosion wird nach ISO 15243 grundlegend in zwei Hauptformen unterteilt: Korrosion durch Feuchtigkeit und Reibkorrosion. Reibkorrosion lässt

Plastische Verformung

Vielleicht habt ihr in unseren anderen Beiträgen schon interessante Fakten zu Schadentypen wie den Ermüdungsschaden oder Verschleiß gelernt. In diesem Beitrag geht es nun um

Verschleiß

Wälzlager haben, wie andere Maschinenkomponenten auch, mit Problemen wie Verschleiß zu kämpfen. Verschleiß beschreibt die fortschreitende Entfernung von Material an Oberflächen. Der Verschleiß entsteht durch

Ermüdungsschaden

Wenn ein Wälzlager nach geraumer Zeit trotz korrekter Lagerauswahl, Schmierung und Handhabung „seinen Geist aufgibt“, handelt es sich mit hoher Wahrscheinlichkeit um einen Ermüdungsschaden. Dabei

Schmierung

Ohne Schmierung geht nichts: Jedes Lager läuft mit Fett- oder Ölschmierung, was die Grundvoraussetzung für die Vermeidung eines metallischen Kontakts der Lagerkomponenten, sprich von Wälzkörpern,